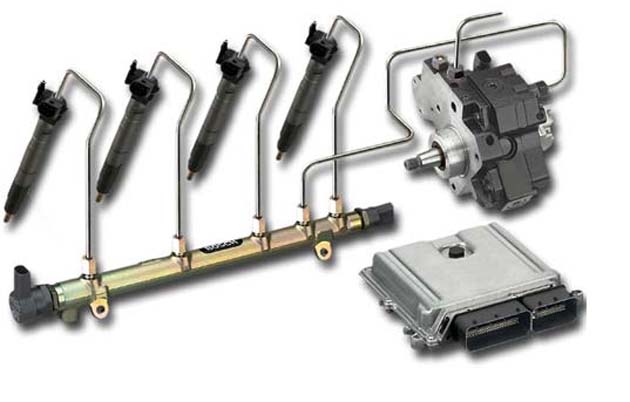

Топливный насос высокого давления (далее - ТНВД) предназначен для подачи топлива в камеру сгорания дизельных двигателей, а также бензиновых двигателей, которые оборудованы системой непосредственного впрыска.

ТНВД является крайне важным и конструктивно довольно сложным элементом автомобильной системы подачи топлива. ТНВД вынужден выполнять большое количество задач. Первоначально ТНВД применялись только в дизельных двигателях, однако, с изобретением систем непосредственного впрыска, стали применяться и в системе подачи топлива бензиновых силовых агрегатов. В обоих случаях ТНВД служит двум главным целям – подаёт топлива под высоким давлением в режиме реального времени, или же создаёт высокое давление в накопительной части топливной системы или аккумуляторе.

В зависимости от особенностей конструкции системы впрыска топлива, ТНВД подразделяются на:

- насосы непосредственного действия

- насосы с аккумуляторным впрыском.

Говорить об очевидных достоинствах ТНВД сложно, ведь его конструкция уникально и поэтому не поддается сравнению. Легче перечислить недостатки, которых несколько и практически все они являются следствием достаточно сложной конструкции ТНВД. Из-за непосредственного контакта с топливом большинства деталей ТНВД, срок службы насоса напрямую зависит от качества топлива. Попадание абразивных примесей и воды значительно увеличивают износ.

Форсунки

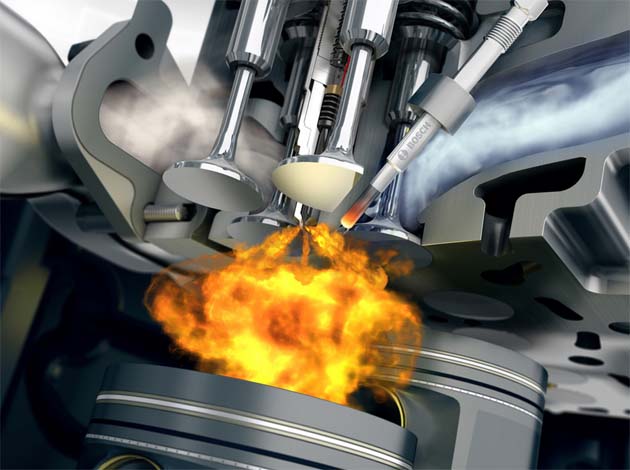

Из всех элементов топливной системы дизельного двигателя именно форсунки наиболее подвержены образованию нагара и смолистых отложений в процессе эксплуатации автомобиля. Это связано с тем, что расположены они в зоне непосредственного воздействия высоких температур камеры сгорания и работают при большом давлении топлива. Не стоит забывать и о качестве топлива, повышенное содержание смол в котором еще больше усугубляет условия работы форсунок и увеличивает образование отложений на них. Надо отметить, что форсунки современных дизельных систем Common Rail и насос-форсунка еще более чувствительны к смолообразующим соединениям, находящимся в топливе.

Из всех элементов топливной системы дизельного двигателя именно форсунки наиболее подвержены образованию нагара и смолистых отложений в процессе эксплуатации автомобиля. Это связано с тем, что расположены они в зоне непосредственного воздействия высоких температур камеры сгорания и работают при большом давлении топлива. Не стоит забывать и о качестве топлива, повышенное содержание смол в котором еще больше усугубляет условия работы форсунок и увеличивает образование отложений на них. Надо отметить, что форсунки современных дизельных систем Common Rail и насос-форсунка еще более чувствительны к смолообразующим соединениям, находящимся в топливе.

Закоксовывание распылителей дизельных форсунок приводит к неравномерному впрыскиванию топлива в камеру сгорания и очень часто является причиной поломки форсунок. В свою очередь, это грозит дорогостоящим ремонтом или их заменой. Отложения на форсунках негативно сказываются и на работе двигателя – снижается его мощность, а возникающие сбои приводят к его преждевременному износу.

Для того, чтобы избежать поломки форсунок эксперты рекомендуют проводить регулярные мероприятия по очистке дизельных форсунок. Наиболее простой и эффективный способ – промывка форсунок очищающими присадками.

Свечи накаливания

Современные свечи "ходят" до 30 тыс.км, а некоторые и больше до 60 тыс. км. - эти показатели заявлены производителем, на практике срок службы свечи зависит не только от качества топлива, состояния двигателя и манеры езды, но и от материалов самой свечи. На изношенных двигателях в цилиндры попадает чуть большее количество масла, чем нужно, соответственно на электродах свечи образуется больше нагара, что приводит к снижению ресурса свечей зажигания, и перебоям в работе двигателя. Неисправности в системе охлаждения, ведут к перегреву двигателя и как следствие к нарушению режима теплоотвода от свечей зажигания, они чрезмерно перегреваются, материалы электродов теряют свои свойства, что приводит к раннему "старению" свечей зажигания и преждевременному выходу их из строя.

Современные свечи "ходят" до 30 тыс.км, а некоторые и больше до 60 тыс. км. - эти показатели заявлены производителем, на практике срок службы свечи зависит не только от качества топлива, состояния двигателя и манеры езды, но и от материалов самой свечи. На изношенных двигателях в цилиндры попадает чуть большее количество масла, чем нужно, соответственно на электродах свечи образуется больше нагара, что приводит к снижению ресурса свечей зажигания, и перебоям в работе двигателя. Неисправности в системе охлаждения, ведут к перегреву двигателя и как следствие к нарушению режима теплоотвода от свечей зажигания, они чрезмерно перегреваются, материалы электродов теряют свои свойства, что приводит к раннему "старению" свечей зажигания и преждевременному выходу их из строя.

Манера езды тоже ощутимо влияет на ресурс свечей зажигания, езда при больших и длительных нагрузках приводит к локальному перегреву электродов свечей зажигания, отложению значительных слоев нагара и в результате к снижению срока их работы.

Увеличение ресурса свечей зажигания основная задача производителя в конкурентной борьбе за наши с Вами кошельки. В этой борьбе фирмы преуспели. Главное направление – материалы электродов. Сейчас для изготовления центрального электрода свечей зажигания производитель старается применять различные жаростойкие сплавы с высокой теплопроводностью (никелевые, иридиевые, золото-палладий) и различные покрытия золотое, платиновое, серебряное. К материалу центрального электрода предъявляются жесткие требования по теплопроводности, коррозионной, эрозионной и жаростойкости.

Центральный электрод, изготовленный из иридиевых сплавов, позволяет, уменьшить диаметр самого электрода, что положительно сказывается при работе на обедненной смеси, а также улучшает холодный пуск двигателя, удлиняя ресурс свечи и снижая токсичность отработанных газов, за счет этого увеличивается срок службы катализатора выхлопной системы. Существуют свечи с чисто серебряным центральным электродом, заявленный ресурс которых в районе 50 тыс.км.

Требования к боковому электроду свечи аналогичные, но дополнительно он должен хорошо свариваться со стальным корпусом свечи и быть пластичным для регулировки зазора.

Помимо традиционных одно электродных, есть свечи разных производителей с двумя, тремя, четырьмя электродами и даже вообще без боковых электродов. В этом случае боковым электродом служит вся нижняя часть юбки свечи. Количество боковых электродов оказывает влияние на фронт распространения пламени и позволяет изготавливать так называемые, самоочищающиеся свечи, что естественно увеличивает ресурс работы свечи зажигания.

Контакты

Сервис:

+375 17 291 87 54

+375 29 345 94 31

+375 29 675 98 37

Запчасти:

+375 29 345 94 31

Запчасти отечественного пр-ва:

+375 29 642 93 19

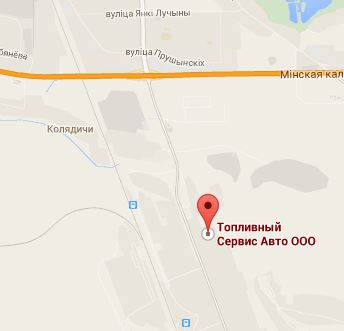

Как проехать

Наш адрес:

г. Минск, п/у Колядичи, ул. Бабушкина, 9

Наши координаты GPS:

53.817138, 27.585817

График работы

Пн. - Птн.:

с 8:00 до 18:00

Сб.: с 8:00 до 15:00